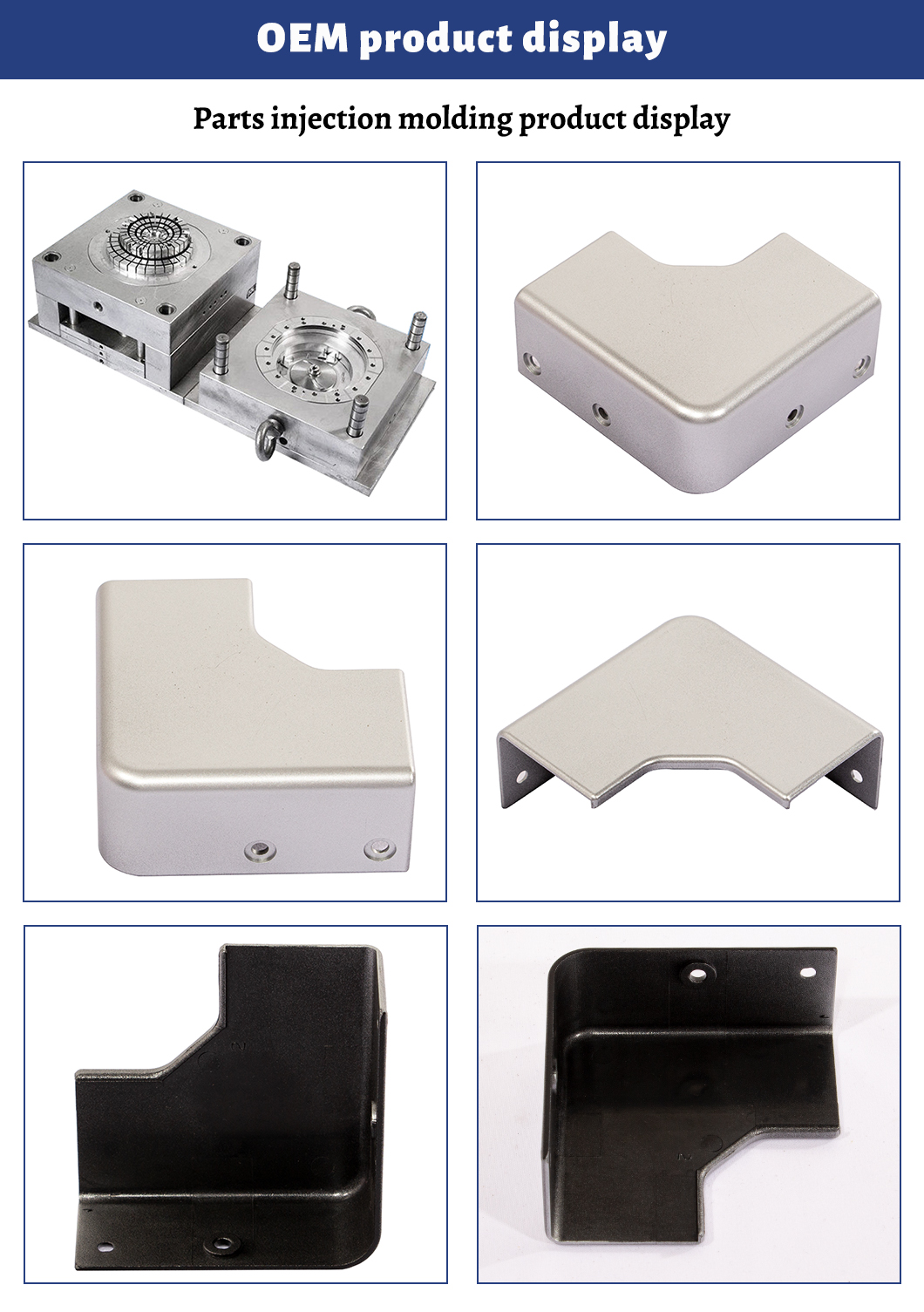

Maßgeschneiderte Spritzgussform für elektrische Kunststoffteile

Beschreibung

Beim Spritzgießen handelt es sich um ein Verfahren zur Herstellung von Teilen durch Einspritzen von Material in eine Form.Beim Spritzgießen können Metalle (für die das Verfahren als Druckguss bekannt ist), Gläser, Elastomere, Süßwaren und am häufigsten thermoplastische und duroplastische Polymere verwendet werden.Das Material des Teils wird einem beheizten Zylinder zugeführt, gemischt und in einen Formhohlraum gedrückt, wo es abkühlt und auf die Form des Hohlraums aushärtet.Nachdem ein Produkt entworfen wurde, normalerweise von einem Industriedesigner oder Ingenieur, werden Formen aus Metall, normalerweise Stahl oder Aluminium, hergestellt und präzisionsbearbeitet, um die gewünschten Merkmale des Teils zu formen.Für einige einfache Spritzgussformen können 3D-Druckmaterialien wie Photopolymere verwendet werden, die beim Spritzgießen einiger Thermoplaste mit niedrigerer Temperatur nicht schmelzen.Spritzguss wird häufig zur Herstellung einer breiten Palette von Teilen verwendet, von sehr kleinen bis zu sehr großen Teilen.Die Fähigkeit, Teile mit unterschiedlichen geometrischen Formen und Größen herzustellen, hängt von der Art der im Betrieb verwendeten Maschine ab.

Die Einstellung ist so eingestellt, dass Luft in der Kavität und Gase aus dem Schmelzen des Kunststoffs während des Einspritzens in die Form ausgeschlossen sind. Wenn der Auslass nicht glatt ist, bilden sich auf der Oberfläche des Produkts Luftflecken (Gasleitungen), Verbrennungen und andere Schäden.Das Abgassystem einer Kunststoffform ist normalerweise ein rillenförmiger Luftauslass, der in die Form eingebaut ist, um die Luft aus der ursprünglichen Kavität und die durch das geschmolzene Material eingebrachten Gase auszustoßen. Wenn das geschmolzene Material in die Kavität eingespritzt wird, wird das Original Luft in der Kavität und das durch die Schmelze mitgebrachte Gas müssen durch die Auslassöffnung am Ende des Materialflusses nach außen aus der Form abgeführt werden, sonst entstehen Produkte mit Poren, schlechter Verbindung, Unzufriedenheit mit der Formfüllung usw Die angesammelte Luft wird aufgrund der durch die Kompression verursachten erhöhten Temperatur verbrannt.Unter normalen Bedingungen kann sich die Entlüftung im Hohlraum am Ende des Flusses des geschmolzenen Materials oder in der Trennfläche der Form befinden.

Letzteres ist eine flache Rille mit einer Tiefe von 0,03 bis 0,2 mm und einer Breite von 1,5 bis 6 mm an der Seite der Matrize. Während des Einspritzens tritt keine große Menge geschmolzenes Material aus der Entlüftungsöffnung aus Hier kühlt das geschmolzene Material ab und verfestigt sich im Kanal. Die Öffnungsposition der Auslassöffnung sollte nicht auf den Bediener gerichtet sein, um ein versehentliches Ausstoßen von geschmolzenem Material zu verhindern. Alternativ kann das Gas über den passenden Spalt zwischen den Ejektoren abgelassen werden und dem Auswerferloch sowie zwischen dem Auswerferklumpen und der Schablone und dem Kern.